控制阀“死区”的分析介绍

控制阀“死区”的分析介绍

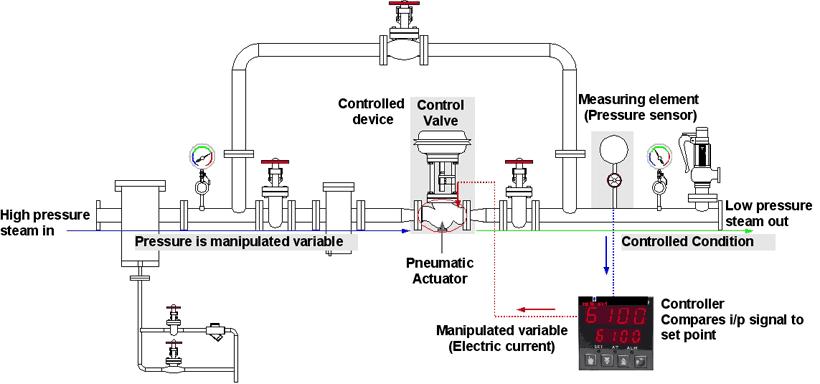

控制阀一般是指的调节阀,有电动调节阀和气动调节阀、自力式调节阀之分。每个品牌的控制阀都有个允许的死区标准(死区也俗称灵敏度、响应时间)。死区是造成超大过程偏差度的主要原因。由于各种各样的原因,如摩擦力、空程、阀轴扭转、放大器或滑阀的死区等,控制阀是一个仪表回路里死区的主要来源。

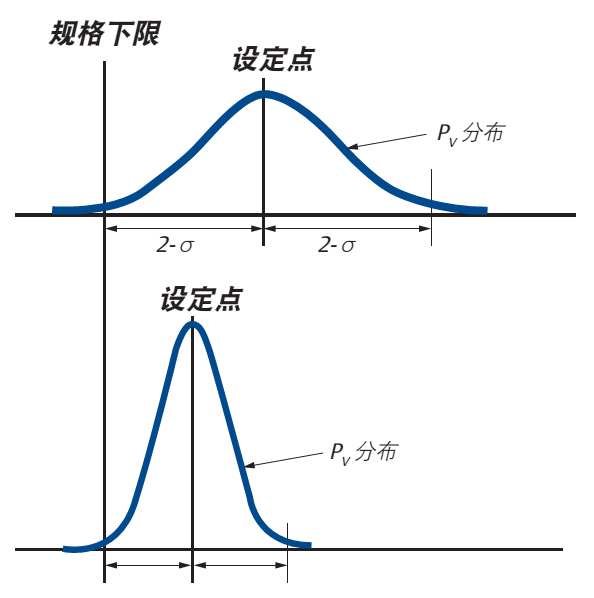

死区是一种常见现象,指的是当输入信号改变方向时,不能使得被测过程变量产生变化的控制器输出值的范围或宽度。当一个负载扰动发生时,过程变量会偏离设定点。这个偏差会通过控制器产生一个纠正性动作,并回复到过程中。然而,控制器输出的一个初始变化可能不会产生一个相应的过程变量的纠正性的改变。只有当控制器的输出变化量大得足以克服死区的改变时,一个相应的过程变量的改变才会发生。

如果控制器输出改变方向,控制器的信号必须克服死区,才能产生过程变量的纠正性改变。工艺过程里死区的存在使控制器的输出必须增加到大得足于克服死区,只有这时一个纠正性的动作才会发生。

死区的成因

死区有很多原因,但是控制阀的摩擦力和空程、旋转阀阀轴的扭转以及放大器的死区是几种常见的形式。由于大部分的调节式控制的动作是由小信号改变(1% 或更小)组成的,一个有超大死区的控制阀可能根本不会对这么多的小信号改变作出响应。一个制造精良的阀门应该能够对1% 或更小的信号作出响应以有效地减小过程偏差度。然而,也常见有些阀门出现有5% 或更大的死区。在最近的一次工厂审计里,发现30% 的阀门有超过4% 的死区。超过65% 的被审计的控制回路有大于2% 的死区。

死区造成的影响

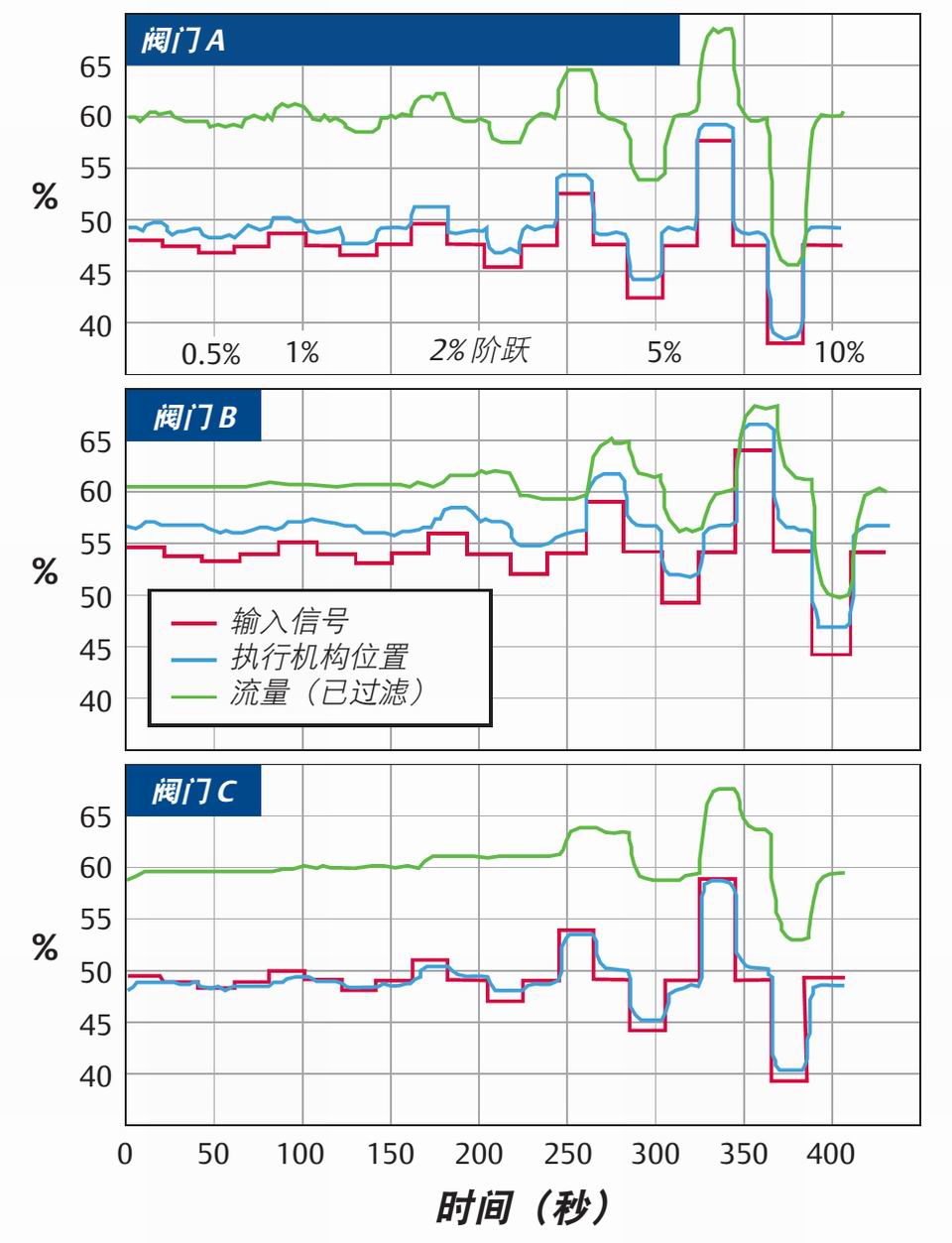

这个图代表正常过程条件下三个不同的控制阀的开环回路测试。这些阀门接受一系列一系列从0.5% 到10% 的阶跃输入。流体工况下的阶跃测试很有必要,因为这些工况可以评估整个控制阀组件的性能,而不像大部分的标准测试一样仅仅评估阀门执行机构的性能。

死区对于阀门性能的影响

性能测试

有些对控制阀性能的测试,仅局限于比较输入信号和执行机构推杆的行程。这是一种误导,因为它忽略了阀门本身的性能。

关键的是测量流体工况下阀门的动态性能,这样,过程变量的改变才能与阀门组件的输入信号改变相比较。如果只有阀杆对于阀门输入信号的改变作出响应,那么这种测试的意义不大,因为如果没有相应的控制变量的改变,也就没有对于过程偏差的纠正。

在所有三个阀门测试里,执行机构推杆的运动都能对输入信号的改变作出很好的响应。另一方面,这些阀门在对应于输入信号的改变而改变流量的能力方面却有很大的不同。

阀门A,过程变量(流速)能对小到 0.5% 的输入信号作出很好的响应。

阀门B ,要求输入信号的改变大于5%,才开始对每一个输入信号阶跃作出很好的响应。

阀门C ,明显更差,要求信号改变大于10%,才开始对每一个输入信号阶跃作出很好的响应。

总的来说,阀门B或C 的改善过程偏差度的能力是非常差的。

摩擦力

摩擦力是造成控制阀死区的一个主要原因。旋转阀对于密封要求的高的阀座负载引起的摩擦力非常敏感。对于有些密封型式,高的阀座负载是为了获得关闭等级所必需的。由于高的摩擦力和低的驱动应变刚度,阀轴会扭转,无法把运动传递给控制元件。结果是,一个设计很差的旋转阀可能会展示出很大的死区,这个死区明显对过程偏差度有决定性的影响。

制造商们通常会在制造过程中润滑旋转阀的密封,但是经过只有几百次的循环动作之后,润滑层就会磨损掉。另外,压力引起的负载也会导致密封磨损。结果是,对于某些阀门型式,阀门的摩擦力可能会增加400% 或更多。这就说明在力矩稳定之前,通过使用标准类型的数据来评估阀门而得出的性能方面的结论是误导。阀门B 和C表明这些较高的摩擦力矩因素会对一个控制阀的性能产生毁灭性的影响。

填料摩擦力是直行程控制阀的摩擦力的主要来源。在这些类型的阀门里,测量得到的摩擦力可能会随着阀门形式和填料结构的不同而有很大的差别。

当装置改变方向时,这种间隙会引起运动的不连续性。间隙通常发生在具有各种各样配置的齿轮驱动的装置里。齿条齿轮执行机构由于间隙特别容易产生死区。有些阀轴的连接也有死区的问题。

尽管摩擦力可以通过优良的阀门设计而大幅减小,但是要完全消除它却是一个困难的问题。一个设计制造精良的控制阀应该能够消除由于间隙而引起的死区。为了在减小过程偏差度方面取得最佳效果,整个阀门组件的总死区应该小于或等于1%,最理想的结果是低至0.25%。

- 上一篇:管道流速通常设多少 2023/2/8

- 下一篇:气动阀门配套的两位三通电磁阀和两位五通电磁阀的区别 2022/12/23